【導(dǎo)讀】在萬物互聯(lián)時(shí)代,中國建成了全球最大的NB-IoT網(wǎng)絡(luò),形成了最為活躍的物聯(lián)網(wǎng)應(yīng)用市場。但與此同時(shí),中國在物聯(lián)網(wǎng)傳感器方面有待突破。

“目前我們最缺乏的是感知能力。”工業(yè)和信息化部原副部長、北京大學(xué)教授楊學(xué)山在2018中國物聯(lián)網(wǎng)產(chǎn)業(yè)生態(tài)大會(huì)上曾表示,中國的物聯(lián)網(wǎng)經(jīng)歷了七年多發(fā)展,無論是在技術(shù)還是應(yīng)用領(lǐng)域,都取得了巨大的進(jìn)步,但總體來看還存在不足。

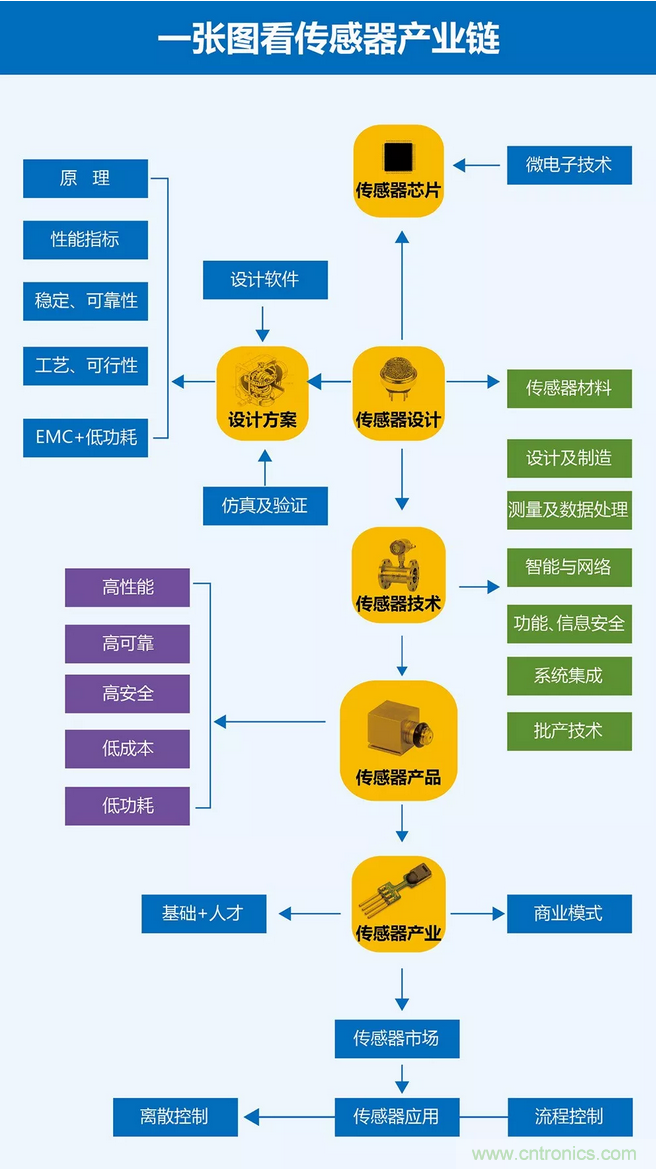

在物聯(lián)網(wǎng)各項(xiàng)基礎(chǔ)技術(shù)中,感知技術(shù)是物聯(lián)網(wǎng)的根底和核心,同時(shí)也是制約我國物聯(lián)網(wǎng)發(fā)展的最大瓶頸。

物聯(lián)網(wǎng)需要智能傳感器

“IC與MEMS的集成與融合,是傳感技術(shù)產(chǎn)業(yè)發(fā)展的必由之路,特別是高檔傳感器、智能傳感器。” 中國儀器儀表行業(yè)協(xié)會(huì)傳感器分會(huì)名譽(yù)理事長、沈陽儀表科學(xué)院原院長徐開先在接受采訪中表示。

在全球信息技術(shù)跨界融合加速,萬物互聯(lián)的時(shí)代,智能傳感器作為與外界環(huán)境交互的重要手段和感知信息的主要來源,被視為決定未來信息技術(shù)產(chǎn)業(yè)發(fā)展的核心與基礎(chǔ)之一。

傳感器技術(shù)歷經(jīng)了多年的發(fā)展,大體可分為三代:第一代是結(jié)構(gòu)型傳感器,利用結(jié)構(gòu)參量變化來感受和轉(zhuǎn)化信號; 第二代是20世紀(jì)70年代發(fā)展起來的固體型傳感器,這種傳感器由半導(dǎo)體、電介質(zhì)、磁性材料等固體元件構(gòu)成; 第三代傳感器是智能型傳感器。

智能傳感器具有信息采集、信息處理、信息交換、信息存儲(chǔ)功能的多元件集成電路,是集傳感芯片、通信芯片、微處理器、驅(qū)動(dòng)程序、軟件算法等于一體的系統(tǒng)級產(chǎn)品。

智能感知時(shí)代,智能傳感器扮演越來越重要的角色,2016年全球智能傳感器市場規(guī)模達(dá)到258億美元,而中國智能傳感器產(chǎn)值約14億美元。

物聯(lián)網(wǎng)、云計(jì)算、大數(shù)據(jù)、人工智能應(yīng)用的興起,推動(dòng)傳感技術(shù)由單點(diǎn)突破向系統(tǒng)化、體系化的協(xié)同創(chuàng)新轉(zhuǎn)變,大平臺(tái)、大生態(tài)主導(dǎo)核心技術(shù)走向態(tài)勢明顯,并成為發(fā)達(dá)國家和跨國企業(yè)布局的戰(zhàn)略高地。

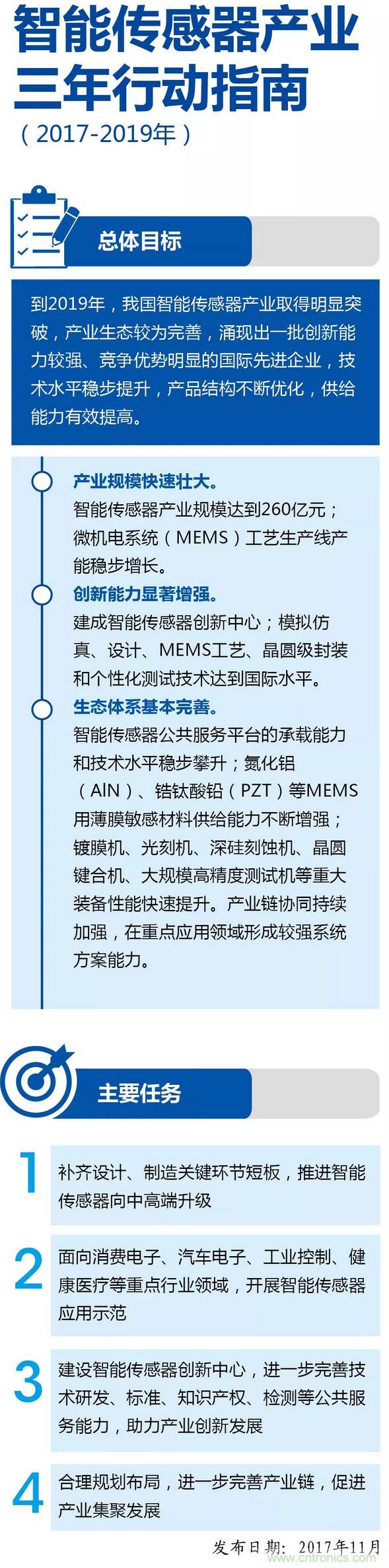

2017年,工信部發(fā)布了《智能傳感器產(chǎn)業(yè)三年行動(dòng)指南(2017-2019年)》,提出了要在智能終端、物聯(lián)網(wǎng)、汽車電子等工業(yè)領(lǐng)域有所發(fā)展。據(jù)有關(guān)專家預(yù)計(jì)2019年中國的智能傳感器產(chǎn)值將達(dá)到35億美元,國產(chǎn)智能傳感器所占比重將達(dá)到25%以上,比之前比重提高一倍。

目前智能傳感器的應(yīng)用領(lǐng)域主要有消費(fèi)電子、汽車電子、工業(yè)電子和醫(yī)療電子四大領(lǐng)域。

在政策和市場驅(qū)動(dòng)下,我國智能傳感器產(chǎn)業(yè)生態(tài)趨于完備。設(shè)計(jì)、制造、封測等重點(diǎn)環(huán)節(jié)均有骨干企業(yè)布局。國內(nèi)智能傳感器技術(shù)研發(fā)已經(jīng)初步開展,同時(shí)一些科研機(jī)構(gòu)已建立起智能傳感器中試服務(wù)平臺(tái),助推我國產(chǎn)業(yè)創(chuàng)新發(fā)展。與此同時(shí),核心技術(shù)缺失、產(chǎn)品有效供給不足、技術(shù)創(chuàng)新能力不強(qiáng)、科研生產(chǎn)與應(yīng)用不協(xié)同等問題仍然有待突破。

短板:高精度傳感器

但由于起步較晚,我國智能傳感器產(chǎn)業(yè)目前仍面臨產(chǎn)品有效供給不足、技術(shù)創(chuàng)新能力不強(qiáng)、科研生產(chǎn)與應(yīng)用不協(xié)同等問題,由此帶來的產(chǎn)業(yè)安全、信息安全挑戰(zhàn)不容忽視。

長期以來,在傳感器的關(guān)鍵行業(yè),關(guān)鍵技術(shù),高附加值應(yīng)用上,國際品牌還處于壟斷地位。“由于傳感器門類眾多,技術(shù)門檻不一,我國在常規(guī)的傳感器方面有所布局,但高精度的傳感器是短板。”河南師范大學(xué)從事物聯(lián)網(wǎng)研究的教授袁培燕向《通信產(chǎn)業(yè)報(bào)》(網(wǎng))記者表示。

高檔傳感器產(chǎn)品幾乎100%從國外進(jìn)口,90%芯片從國外進(jìn)口許多產(chǎn)品是“有品無芯”。工業(yè)自動(dòng)化用高檔變送器用傳感器,如EJA儀表中核心部件傳感器,年銷售35萬臺(tái)左右,全部由國外或國外在國內(nèi)的獨(dú)資企業(yè)生產(chǎn)。

汽車傳感器幾乎被國外壟斷,某些特種用途和特殊量程的傳感器,如航天、航空、航海專用傳感器,國內(nèi)基本不能生產(chǎn)。高端智能裝備領(lǐng)域光纖傳感器 技術(shù)及產(chǎn)品與國外相比尚有較大差距。

在氣體傳感器領(lǐng)域,國內(nèi)企業(yè)的氣體傳感器技術(shù)整體研發(fā)水平大幅落后于發(fā)達(dá)國家,國內(nèi)對氣體傳感器的研究主要體現(xiàn)在低端的半導(dǎo)體傳感器和催化燃燒傳感器方面。在高端的紅外及電化學(xué)傳感器的研究較少,沒有成熟的應(yīng)用技術(shù),高端紅外及電化學(xué)高端氣體傳感器及檢測儀器儀表依賴進(jìn)口。即使在低端的半導(dǎo)體和催化燃燒氣體傳感器方面,在產(chǎn)品的精度、穩(wěn)定性和工藝方面相對于國外先進(jìn)技術(shù)仍有較大差距。

溫度傳感器方面,對NTC熱敏電阻器,國內(nèi)企業(yè)實(shí)力嚴(yán)重不足,90%的市場份額被外資占領(lǐng)。極高溫、耐輻射、耐高壓的溫度傳感器尚不能批產(chǎn)。環(huán)境監(jiān)測傳感器領(lǐng)域空白多,產(chǎn)品少,細(xì)顆粒物沒有能力監(jiān)測。

傳感器已成為我國工業(yè)互聯(lián)網(wǎng)聚焦的熱點(diǎn)領(lǐng)域。

脖子卡在哪

談及我國傳感器落后的原因,多位專家均表示:技術(shù)、工藝以及材料等多種因素使然。創(chuàng)新能力弱;關(guān)鍵技術(shù)尚未突破;產(chǎn)業(yè)結(jié)構(gòu)不合理,品種少、系列不全;企業(yè)能力弱。

“傳感器涉及到研發(fā)、設(shè)計(jì)以及生產(chǎn)等環(huán)節(jié)。”博立信科技總裁吳云橋表示,“我國在材料、制程以及工藝等關(guān)鍵技術(shù)領(lǐng)域缺乏積累,所以這是一個(gè)長期的過程。”

首先,關(guān)鍵技術(shù)尚未突破是主要制約因素。徐開先表示,目前我國傳感器共性關(guān)鍵技術(shù)尚未突破。在設(shè)計(jì)技術(shù)方面,傳感器的設(shè)計(jì)技術(shù)涉及多種學(xué)科、多種理論、多種材料、多種工藝及現(xiàn)場使用條件;設(shè)計(jì)軟件價(jià)格昂貴、設(shè)計(jì)過程復(fù)雜、考慮因子眾多;設(shè)計(jì)人才匱乏,設(shè)計(jì)人員不僅需了解通用設(shè)計(jì)程序和方法,還需熟悉器件制備工藝,了解器件現(xiàn)場使用條件??梢哉f國內(nèi)尚無一套有自主知識產(chǎn)權(quán)的,真正好用的傳感器設(shè)計(jì)軟件。

在可靠性技術(shù)方面,國產(chǎn)傳感器可靠性不高是影響國產(chǎn)傳感器大量應(yīng)用的主要原因之一。據(jù)了解電力部門采用國外傳感器產(chǎn)品三年不需檢修,采用國內(nèi)產(chǎn)品每季度檢修一次,石化部門,重要生產(chǎn)線幾乎全部采用國外傳感器,而不敢使用國內(nèi)產(chǎn)品。通常國產(chǎn)傳感器可靠性指標(biāo)比國外同類產(chǎn)品低1~2個(gè)數(shù)量級。

在封裝技術(shù)方面,傳感器的封裝結(jié)構(gòu)和封裝材料,影響傳感器的遲滯、時(shí)間常數(shù)、靈敏限,使用壽命等性能。從制造成本看,傳感器的封裝成本通常為總成本的30%~70%。國內(nèi)對傳感器的封裝技術(shù)尚未形成系列、標(biāo)準(zhǔn),也無統(tǒng)一接口,因而傳感器的外型千差萬別,很不利于用戶選用和產(chǎn)品互換。

其次,產(chǎn)業(yè)化能力不足也是制約因素。目前國內(nèi)高精度、高可靠傳感器研發(fā)及產(chǎn)業(yè)化能力嚴(yán)重滯后于需求,技術(shù)水平相比國外還有較大差距,產(chǎn)品一致性、可靠性水平比國外低1~2個(gè)數(shù)量級,產(chǎn)品的品種和系列大約是國外的30%~40%,產(chǎn)品的產(chǎn)業(yè)化程度不足15%。導(dǎo)致高精度、高可靠傳感器嚴(yán)重依賴進(jìn)口,從而被這些發(fā)達(dá)國家壟斷,例如GE公司、Honeywell公司、英飛凌公司、西門子公司、ABB公司、歐姆龍公司、基恩士公司等等。

國內(nèi)傳感器產(chǎn)品不配套、不成系列。徐開先表示, 系列中比較易生產(chǎn)的某些規(guī)格尚能生產(chǎn),且重復(fù)生產(chǎn),惡性競爭,系列兩端的產(chǎn)品往往不能生產(chǎn),多需國外進(jìn)口,如工業(yè)自動(dòng)化儀表中廣為應(yīng)用的、高精度、高穩(wěn)定的低微差壓傳感器(量程≤1KPa),高差壓、高靜壓傳感器(量程≥3MPa、靜壓≥60MPa)。

第三,資源分散,產(chǎn)業(yè)規(guī)模小。目前國內(nèi)傳感器產(chǎn)品處于發(fā)展階段,傳感器品種也不多,企業(yè)分散,制造水平低,產(chǎn)業(yè)規(guī)模小。目前我國傳感器企業(yè)有1600余家,大都為小、微企業(yè),盈利能力不強(qiáng),缺乏引領(lǐng)技術(shù)的龍頭企業(yè)。

產(chǎn)業(yè)分散體現(xiàn)在資金分散、技術(shù)分散、企業(yè)布局分散,產(chǎn)業(yè)結(jié)構(gòu)分散、市場分散等方面;管理方面存在政府部門管理歸口不統(tǒng)一、難于協(xié)調(diào)、多頭管理現(xiàn)象;政策支持方面也存在政策支持的集中度不高,缺乏專項(xiàng)計(jì)劃集中扶持,即使支持也過于分散,缺乏力度,缺乏持續(xù)性。

第四,傳感器高端人才匱乏是影響傳感器發(fā)展的最大瓶頸。徐開先表示,由于傳感器行業(yè)經(jīng)濟(jì)基礎(chǔ)、技術(shù)基礎(chǔ)、產(chǎn)業(yè)基礎(chǔ)較為薄弱,加之傳感器產(chǎn)業(yè)涉及學(xué)科多,要求知識面廣,新技術(shù)層出不窮,長期以來很難吸引國際頂級人才投身到傳感器行業(yè)工作;加之國內(nèi)由于學(xué)科設(shè)置不合理,缺少復(fù)合型人才培養(yǎng)機(jī)制,往往搞設(shè)計(jì)的不懂工藝、搞工藝的不明應(yīng)用、會(huì)應(yīng)用的不曉設(shè)計(jì)。造成很多企業(yè)缺乏既懂管埋、又懂技術(shù)、還會(huì)經(jīng)營的復(fù)合型人才,以及工藝人才和技能人才。

從技術(shù)與應(yīng)用突圍

“我們的突破口在于應(yīng)用。”吳云橋表示,中國巨大的應(yīng)用市場給傳感器發(fā)展帶來發(fā)展動(dòng)力。他表示,家庭智能終端的普及和機(jī)器人應(yīng)用家庭化,帶來細(xì)分產(chǎn)業(yè)傳感器應(yīng)用的新突破。但應(yīng)用的突破也需要技術(shù)與工藝的支撐。

“國內(nèi)傳感器產(chǎn)業(yè),大部分都在搞傳感器應(yīng)用,特別是在物聯(lián)網(wǎng),智能裝備方面的應(yīng)用,而不愿涉及傳感器芯片的開發(fā)和研究,”徐開先表示,“因芯片研發(fā)投資極大,成本高,工藝裝備昂貴,資金回收周期長,且技術(shù)難度風(fēng)險(xiǎn)大,必須靠國家投資和資助,靠企業(yè)是難以為繼的。”

徐開先強(qiáng)調(diào),如果不在傳感器芯片上投入和下功夫,那可能重蹈“IC芯片”之轍。如果傳感器芯片性能優(yōu)良,產(chǎn)品可靠性、穩(wěn)定性高,其應(yīng)用不愁沒有市場。“加強(qiáng)IC與MEMS技術(shù)的集成與融合”徐開先建議,“IC與MEMS的集成與融合,是傳感技術(shù)產(chǎn)業(yè)發(fā)展的必由之路。”

“傳感器芯片是比較復(fù)雜的一個(gè)產(chǎn)業(yè),涉及到研發(fā)、設(shè)計(jì)以及生產(chǎn)等環(huán)節(jié)。”中國移動(dòng)北京集成電路創(chuàng)新中心總經(jīng)理肖青向《通信產(chǎn)業(yè)報(bào)》(網(wǎng))記者表示,“我國在材料、制程以及工藝等關(guān)鍵技術(shù)領(lǐng)域缺乏積累,所以這是一個(gè)長期的過程。”

以MEMS為例,它用微加工技術(shù)將各種產(chǎn)品整合到基于硅的微電子芯片上,MEMS工藝與傳統(tǒng)的IC工藝有許多相似之處,如光刻、薄膜沉積、摻雜、刻蝕、化學(xué)機(jī)械拋光工藝等,但有些復(fù)雜的微結(jié)構(gòu)難以用IC工藝實(shí)現(xiàn),必須采用微加工技術(shù)制造。包括硅的體微加工技術(shù)、表面微加工技術(shù)和特殊微加工技術(shù)。除此之外,MEMS制造還廣泛地使用多種特殊加工方法,包括鍵合、LIGA、電鍍、軟光刻、微模鑄、微立體光刻與微電火花加工等。

同通用芯片一樣,傳感芯片的生產(chǎn)制作過程尤為復(fù)雜。而且,在芯片生產(chǎn)加工中需要的材料中國產(chǎn)材料的使用率不足15%,高端制程和先進(jìn)封裝領(lǐng)域,半導(dǎo)體材料的國產(chǎn)化率更低,且部分產(chǎn)品面臨嚴(yán)重的專利技術(shù)封鎖。但如果我國不能掌握MEMS傳感器的制造技術(shù)并主導(dǎo)其生產(chǎn),無疑將阻礙傳感器產(chǎn)業(yè)前進(jìn)的步伐。

業(yè)內(nèi)人士建議可重點(diǎn)放在非硅基的新材料、新機(jī)理、新工藝傳感器的研究。重點(diǎn)發(fā)展應(yīng)用市場廣、具備一定產(chǎn)業(yè)基礎(chǔ)、易于快速產(chǎn)業(yè)化的智能傳感器及其核心元器件,運(yùn)動(dòng)感測組合傳感器中的加速度計(jì)、陀螺儀,環(huán)境感測組合傳感器中的壓力傳感器等。

來源:通信產(chǎn)業(yè)報(bào)(網(wǎng))