【導(dǎo)讀】許多行業(yè)都需要能夠在極端高溫等惡劣環(huán)境下可靠工作的電子設(shè)備。依照傳統(tǒng)做法,在設(shè)計(jì)需要在常溫范圍之外工作的電子設(shè)備時(shí),工程師必須采用主動(dòng)或被動(dòng)冷卻技術(shù),但某些應(yīng)用可能無(wú)法進(jìn)行冷卻,或是電子設(shè)備在高溫下工作時(shí)更為有利,可提升系統(tǒng)可靠性或降低成本。這便提出了影響電子系統(tǒng)方方面面的諸多挑戰(zhàn),包括硅、封裝、認(rèn)證方法和設(shè)計(jì)技術(shù)。

高溫應(yīng)用

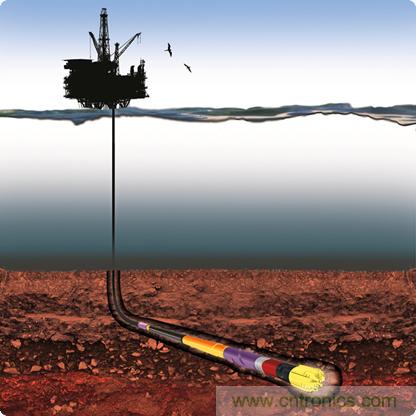

最古老以及目前最大的高溫電子設(shè)備(>150°C)應(yīng)用領(lǐng)域是地下石油和天然氣行業(yè)(圖1)。在該應(yīng)用中,工作溫度和地下井深成函數(shù)關(guān)系。全球地?zé)崽荻纫话銥?5°C/km深度,某些地區(qū)更大。

圖1.地下鉆探作業(yè)

過(guò)去,鉆探作業(yè)最高在150°C至175°C的溫度范圍內(nèi)進(jìn)行,然而,由于地下易鉆探自然資源儲(chǔ)備的減少和技術(shù)進(jìn)步,行業(yè)的鉆探深度開(kāi)始加深,同時(shí)也開(kāi)始在地?zé)崽荻容^高的地區(qū)進(jìn)行鉆探。這些惡劣的地下井溫度超過(guò)200°C,壓力超過(guò)25 kpsi。主動(dòng)冷卻技術(shù)在這種惡劣環(huán)境下不太現(xiàn)實(shí),被動(dòng)冷卻技術(shù)在發(fā)熱不限于電子設(shè)備時(shí)也不太有效。

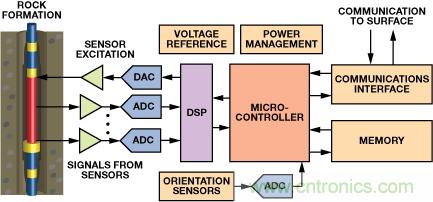

地下鉆探行業(yè)中高溫電子設(shè)備的應(yīng)用十分復(fù)雜。首先,在鉆探作業(yè)過(guò)程中,電子設(shè)備和傳感器會(huì)引導(dǎo)鉆探設(shè)備并監(jiān)控其狀態(tài)是否正常。隨著定向鉆探技術(shù)的出現(xiàn),高溫地質(zhì)導(dǎo)向儀器必須將鉆孔位置精確引導(dǎo)至地質(zhì)目標(biāo)。

鉆孔時(shí)或鉆孔剛結(jié)束時(shí),精密的井下儀器會(huì)收集周圍的地質(zhì)構(gòu)造數(shù)據(jù)。這種做法稱為測(cè)井可以測(cè)量電阻率、放射性、聲音傳播時(shí)間、磁共振和其他屬性,以便確定地質(zhì)構(gòu)造特性,如巖性、孔隙度、滲透率,以及水/烴飽和度。通過(guò)這些數(shù)據(jù),地質(zhì)學(xué)家可以從構(gòu)造上對(duì)巖石類型進(jìn)行判斷,還可以判斷存在的流體類型及其位置,以及含流體區(qū)域能否提取出足夠數(shù)量的碳?xì)浠衔铩?/div>

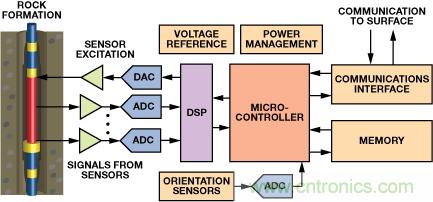

最后,在完成和生產(chǎn)階段,電子系統(tǒng)會(huì)監(jiān)控壓力、溫度、振動(dòng)和多相位流動(dòng),并主動(dòng)控制閥門。要滿足這些需求,需要有一個(gè)完整的高性能元件信號(hào)鏈(圖2)。系統(tǒng)可靠性是最重要的因素,因?yàn)樵O(shè)備故障會(huì)造成極高的停機(jī)成本。在地下數(shù)英里作業(yè)的鉆柱如果出現(xiàn)電子組件故障,需要一天以上的時(shí)間來(lái)檢修及更換,操作復(fù)雜深水海上鉆井平臺(tái)每天大約需要花費(fèi)100萬(wàn)美元!

圖2.簡(jiǎn)化測(cè)井儀器信號(hào)鏈

圖2.簡(jiǎn)化測(cè)井儀器信號(hào)鏈:除了石油和天然氣行業(yè)外,航空電子等其他應(yīng)用對(duì)高溫電子器件的需求也日漸增多。如今,航空業(yè)正日益向"多電子飛機(jī)"(MEA)的趨勢(shì)發(fā)展。這一方案一方面是為了用分布式控制系統(tǒng)取代傳統(tǒng)集中式發(fā)動(dòng)機(jī)控制器。1集中式控制需要采用由數(shù)百個(gè)導(dǎo)體和多個(gè)連接器接口組成的龐大重型線束。分布式控制方案則將發(fā)動(dòng)機(jī)控制系統(tǒng)放置在離發(fā)動(dòng)機(jī)較近的地方(圖3),將互連的復(fù)雜性降低了10倍,使飛機(jī)的重量減輕了數(shù)百磅,2同時(shí)增加了系統(tǒng)可靠性(估計(jì)值在某種程度上與連接器引腳數(shù)成函數(shù)關(guān)系(根據(jù)MIL-HDBK-217F計(jì)算)3

圖3.安裝在飛機(jī)發(fā)動(dòng)機(jī)上的控制系統(tǒng)

但是,代價(jià)是發(fā)動(dòng)機(jī)附近的環(huán)境溫度會(huì)上升(–55°C至+200°C)。雖然該應(yīng)用中電子設(shè)備可以進(jìn)行冷卻,但依然會(huì)產(chǎn)生不利影響,原因有二:首先,冷卻會(huì)增加飛機(jī)的成本和重量,其次(也是最重要的一點(diǎn)),冷卻系統(tǒng)故障會(huì)導(dǎo)致控制關(guān)鍵系統(tǒng)的電子設(shè)備出現(xiàn)故障。

MEA方案另一方面是要用電力電子和電子控制取代液壓系統(tǒng),以提升可靠性,減少維護(hù)成本。理想狀態(tài)下,控制電子設(shè)備必須離執(zhí)行器很近,這也會(huì)產(chǎn)生較高的環(huán)境溫度。

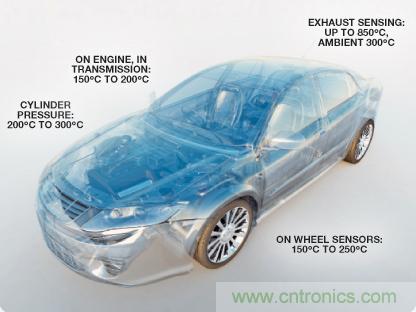

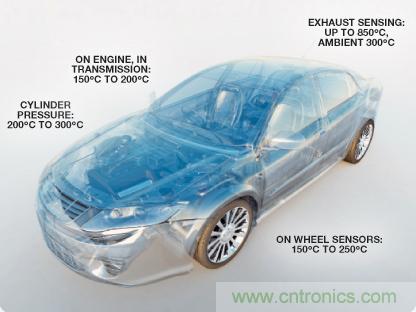

汽車業(yè)提供了采用高溫電子設(shè)備的另一種新興應(yīng)用。和航空電子一樣,汽車業(yè)也在從純機(jī)械和液壓系統(tǒng)向機(jī)電一體化系統(tǒng)轉(zhuǎn)變。4這就需要有離熱源更近的定位傳感器、信號(hào)調(diào)理,以及控制電子設(shè)備。

最高溫度和暴露時(shí)間依車輛類型和車輛中電子器件的位置而定(圖4)。例如,高集成的電氣和機(jī)械系統(tǒng)(如變速箱配置和變速箱控制器),可以簡(jiǎn)化汽車子系統(tǒng)的生產(chǎn)、測(cè)試和維護(hù)過(guò)程。5電氣車輛和混合電動(dòng)車需要高能量密度的電子設(shè)備,用作轉(zhuǎn)換器,電機(jī)控制,充電電路這些和高溫相關(guān)的部分。

圖4.典型的汽車最高溫度范圍5

使用超出數(shù)據(jù)手冊(cè)溫度規(guī)格的IC

過(guò)去,由于無(wú)法獲得高溫IC,石油和天然氣等行業(yè)的高溫電子設(shè)備設(shè)計(jì)師只能使用遠(yuǎn)高于額定規(guī)格的標(biāo)準(zhǔn)溫度器件。有些標(biāo)準(zhǔn)溫度的IC確實(shí)能在高溫下工作,但是使用起來(lái)非常困難,并且十分危險(xiǎn)。例如,工程師必須確定可能選用的器件,充分測(cè)試并描述其溫度性能,并驗(yàn)證其長(zhǎng)期可靠性。器件的性能和壽命經(jīng)常會(huì)大幅遞減。這一過(guò)程充滿挑戰(zhàn)且昂貴耗時(shí):

● 器件驗(yàn)證需要用高溫印刷電路板(PCB)和設(shè)備在實(shí)驗(yàn)室烤箱中進(jìn)行測(cè)試,測(cè)試時(shí)間至少應(yīng)達(dá)到任務(wù)剖面所需的時(shí)間。由于可能面臨新的故障機(jī)制,測(cè)試速度很難加快。測(cè)試過(guò)程中如出現(xiàn)故障,需要再次選擇器件并經(jīng)過(guò)長(zhǎng)期測(cè)試,從而延長(zhǎng)項(xiàng)目時(shí)間。

● 數(shù)據(jù)手冊(cè)規(guī)格之外的工作情況無(wú)法獲得保證,性能可能隨器件批次而變化。具體而言,IC工藝變化會(huì)在極端溫度時(shí)導(dǎo)致意外故障。

● 塑料封裝只在不超過(guò)約175°C時(shí)保持魯棒,且工作壽命減少。在這一溫度限值附近,如果不進(jìn)行昂貴耗時(shí)的實(shí)驗(yàn)室故障分析,很難區(qū)分故障是因封裝還是硅材料引起的。陶瓷封裝的標(biāo)準(zhǔn)器件供貨較為稀缺。

● 惡劣環(huán)境下使用的器件通常不僅要能承受高溫,還要能承受沖擊和振動(dòng)。許多工程師都喜歡采用帶引腳的封裝(如DIP或鷗翼SMT),因?yàn)檫@些封裝可以為PCB提供更加魯棒的安裝。由于其他行業(yè)傾向于小型無(wú)引腳封裝,會(huì)進(jìn)一步限制器件的選擇。

● 最好采用裸片形式的器件,尤其是在器件只提供塑料封裝的情況下。然后,芯片可以采用符合高溫的密封封裝或多芯片模式重新封裝。但是,能夠在高溫下工作的器件原本就不多,能夠通過(guò)測(cè)試的芯片就更少。

● 由于時(shí)間和測(cè)試設(shè)備限制,業(yè)界工程師可能傾向于將器件的條件限制在特定的應(yīng)用電路中,而不是涵蓋所有的關(guān)鍵器件參數(shù),使器件難以不經(jīng)進(jìn)一步測(cè)試便重新用于其它項(xiàng)目。

● 數(shù)據(jù)手冊(cè)未列出的關(guān)鍵IC屬性(如金屬互連的電子遷移)可能在高溫時(shí)引起故障。

針對(duì)高溫設(shè)計(jì)并通過(guò)認(rèn)證的IC

幸運(yùn)的是,憑借最近的IC技術(shù),能夠保證以數(shù)據(jù)手冊(cè)規(guī)格在高溫下可靠工作的器件已經(jīng)問(wèn)世。工藝技術(shù)、電路設(shè)計(jì)和布局技術(shù)均有所發(fā)展。

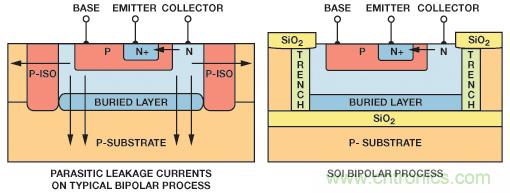

要想在高溫條件下順利工作,必須能夠同時(shí)管理多個(gè)關(guān)鍵器件特性。其中一項(xiàng)最重要也是最為人熟知的挑戰(zhàn)是因?yàn)橐r底漏電流上升而產(chǎn)生。其他因素包括載流子遷移率, 下降、VT, β, 和 VSAT, 等器件參數(shù)變化、金屬互連電子遷移增加,以及電介質(zhì)擊穿強(qiáng)度下降。6雖然標(biāo)準(zhǔn)硅可以在125°C以上的軍用溫度要求下正常工作,7但每上升10°C,標(biāo)準(zhǔn)硅工藝中的泄露就會(huì)增加一倍,許多精密應(yīng)用都不能接受這一情況。

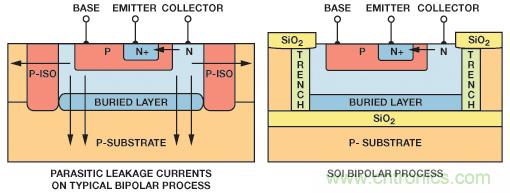

溝道隔離、絕緣硅片 (SOI)和標(biāo)準(zhǔn)硅工藝中的其他變化都會(huì)大大降低泄露,使高性能工作溫度遠(yuǎn)高于200°C。圖5所示為SOI雙極性工藝減少泄露區(qū)域的過(guò)程。碳化硅(SiC)之類的寬帶隙材料會(huì)使性能進(jìn)一步提升,實(shí)驗(yàn)室研究顯示,碳化硅IC可在高達(dá)600°C下工作。但是,SiC是一種新型的工藝技術(shù),目前市場(chǎng)上只有功率開(kāi)關(guān)之類的簡(jiǎn)單器件。

圖5.體硅與SOI的結(jié)點(diǎn)泄露機(jī)制對(duì)比

儀表放大器: 用于地下鉆探的儀表放大器需要具備高精度,以便放大常見(jiàn)噪聲環(huán)境中的微弱信號(hào)。這種專用放大器通常是測(cè)量前端的第一個(gè)器件,因此,其性能對(duì)整個(gè)信號(hào)鏈的信能至關(guān)重要。

ADI公司開(kāi)發(fā)團(tuán)隊(duì)從一開(kāi)始就選定 AD8229 儀表放大器用于高溫工作環(huán)境,且始終針對(duì)這一目的進(jìn)行設(shè)計(jì)。為了滿足其獨(dú)特的性能要求,還選用了專有的SOI雙極性工藝技術(shù)。設(shè)計(jì)人員采用了特殊電路技術(shù),以保證能夠在各種器件參數(shù)下工作,例如基極-發(fā)射極電壓和正向電流增益。

IC布局也會(huì)顯著影響AD8229的性能和可靠性。為了在整個(gè)溫度范圍內(nèi)維持低失調(diào)和高共模抑制比(CMRR),布局應(yīng)補(bǔ)償互連和溫度系數(shù)的變化。此外,仔細(xì)分析關(guān)鍵部分的電流密度可以降低電子遷移的影響,并提升極端條件下的可靠性。同樣,設(shè)計(jì)人員還會(huì)預(yù)測(cè)故障條件,以防止過(guò)早擊穿。

憑借魯棒的工藝、電路設(shè)計(jì)和布局技術(shù),器件可以滿足整個(gè)溫度范圍內(nèi)最嚴(yán)苛的精度和可靠性要求。

封裝考慮因素

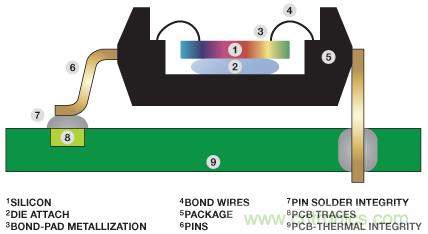

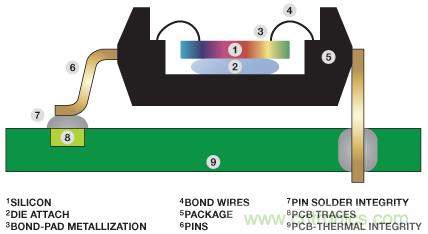

高溫功能化硅的采用只相當(dāng)于完成了一半的工作。在高溫下進(jìn)行芯片封裝并將其連接至PCB絕非易事。高溫時(shí)許多因素都會(huì)影響封裝完整性(圖6)。

圖6.IC封裝和貼裝元件

芯片粘著 材料可以確保將硅連接至封裝或基板。許多在標(biāo)準(zhǔn)溫度范圍能夠穩(wěn)定使用的材料都具有較低的玻璃化轉(zhuǎn)變溫度(TG),不適合在高溫下工作。對(duì)芯片、芯片粘著材料和基板的熱膨脹系數(shù)(CTE)進(jìn)行匹配時(shí)需要特別注意,以防止芯片在寬溫度范圍內(nèi)反復(fù)工作時(shí)受到應(yīng)力或斷裂。芯片上即便受到少量的機(jī)械應(yīng)力,也可能會(huì)導(dǎo)致電氣參數(shù)發(fā)生變化,達(dá)到精密應(yīng)用不可接受的水平。對(duì)于需要采用熱連接和電氣連接連接至封裝基板的功率器件,可能需要使用金屬芯片粘著材料。

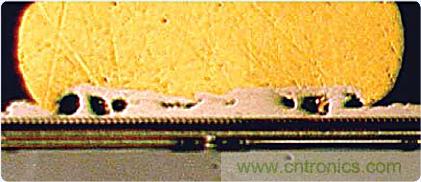

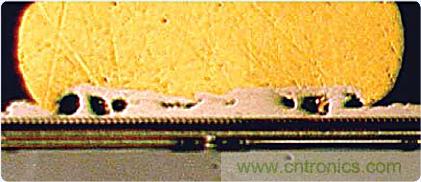

線焊是芯片和引腳互連的一種方法,這種方法是在芯片表面上從引腳架構(gòu)至焊盤(pán)用金屬線連接。對(duì)高溫下的線焊可靠性而言,線所用金屬與焊盤(pán)金屬化層的兼容性是一大問(wèn)題。由于焊接金屬兼容性差產(chǎn)生的故障有兩方面,一方面是邊界接口的金屬間化合物 (IMC)生長(zhǎng),這會(huì)導(dǎo)致焊接易碎;另一方面是擴(kuò)散(柯肯達(dá)爾效應(yīng)),這會(huì)在接口處產(chǎn)生空洞,減小焊接強(qiáng)度并增加其電阻。遺憾的是,業(yè)界最常見(jiàn)的金屬組合之一(金線和鋁焊盤(pán)金屬化層)在高溫時(shí)就容易產(chǎn)生上述現(xiàn)象。圖7是金/鋁焊接的剖面圖,該圖顯示了IMC的生長(zhǎng)情況,在高溫條件下經(jīng)過(guò)500小時(shí)后會(huì)影響焊接的完整性。

圖7.195°C下500小時(shí)后的金/鋁焊接

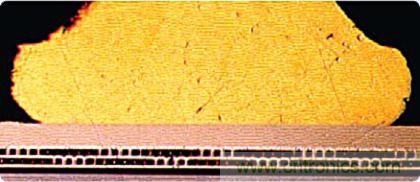

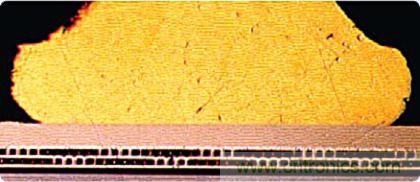

從圖8中可以看到,高溫焊接失敗后出現(xiàn)了明顯的金/鋁金屬間化合物生長(zhǎng)和柯肯達(dá)爾空洞。更糟的是,溴和氯等鹵素(時(shí)見(jiàn)于塑封材料)在高溫時(shí)也會(huì)引起邊界接口腐蝕,加速焊接失?。ㄐ叶鴺I(yè)界已轉(zhuǎn)用"綠色"無(wú)鹵素塑封材料)。因此,焊線和焊盤(pán)最好采用相同金屬(單金屬焊接),以避免上述不良影響。如果不能采用相同金屬,工程師應(yīng)當(dāng)選擇IMC生長(zhǎng)和擴(kuò)散率足夠慢的金屬,以保證在所需的壽命內(nèi)可靠使用。

圖8.產(chǎn)生空洞的金屬間化合物生長(zhǎng)

圖9顯示了單金屬焊接在高溫下的魯棒性。從焊接剖面來(lái)看,195°C下經(jīng)過(guò)3000小時(shí)后未出現(xiàn)IMC生長(zhǎng)跡象。

圖9.195°C下3000小時(shí)后的單金屬焊接

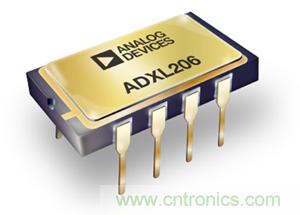

IC封裝也必須能夠承受惡劣環(huán)境下施加的應(yīng)力。塑料封裝盡管達(dá)到行業(yè)標(biāo)準(zhǔn),但傳統(tǒng)上只能在150°C的額定溫度下持續(xù)使用。隨著近期高溫應(yīng)用日益受到關(guān)注,研究表明,這一額定溫度可增至175°C,但只能持續(xù)較短時(shí)間。從封裝結(jié)構(gòu)來(lái)看,175°C是某些材料(如塑封材料)超過(guò)玻璃化轉(zhuǎn)變溫度的溫度點(diǎn)。在TG以上溫度工作會(huì)使關(guān)鍵參數(shù)(如CTE和彎曲模量)產(chǎn)生顯著機(jī)械變化,并因熱應(yīng)變引起分層及開(kāi)裂等焊接失敗現(xiàn)象。8

因此,高溫應(yīng)用時(shí)最好選用密封陶瓷封裝(圖10)。密封可以防止導(dǎo)致腐蝕的濕氣和污染進(jìn)入。遺憾的是,密封封裝通常較大較重,且價(jià)格比同類塑料封裝貴得多。在極端溫度要求(< 175°C)較少的應(yīng)用中,最好采用塑料封裝,可以減少PCB面積、降低成本,或是提供更好的振動(dòng)順應(yīng)性。對(duì)需要采用密封封裝和高器件密度的系統(tǒng)而言,高溫多芯片模塊是一種比較合理的解決方案。然而,這種方案需要提供已知合格芯片。

圖10.密封側(cè)面釬焊陶瓷DIP封裝

封裝引腳配置和金屬化情況也必須加以評(píng)估。表面貼裝器件質(zhì)量?jī)H取決于焊盤(pán)面積以及銅層和預(yù)浸材料之間的粘結(jié)質(zhì)量。另一方面,通孔DIP配置(業(yè)界最可靠的封裝之一)也可提供魯棒的沖擊和振動(dòng)性能。極端情況下,要想進(jìn)一步提升連接強(qiáng)度,還可以彎曲電路板底側(cè)引腳,并將其"釘"在PCB上,但是,通孔引腳排列不允許電路板低側(cè)的元件密集分布,這可能是空間限制嚴(yán)格的井下儀器等應(yīng)用面臨的一大問(wèn)題。

許多情況下,鷗翼SMT引腳配置是一種可行的替代方法,但是,無(wú)引腳SMT在許多高溫環(huán)境下面臨高沖擊和振動(dòng)時(shí)不夠魯棒。采用SMT器件時(shí),設(shè)計(jì)人員應(yīng)當(dāng)考慮其高度和質(zhì)量。采用高溫環(huán)氧樹(shù)脂可以提高連接魯棒性,但是會(huì)增加制造成本,加大維修難度。在所有情況下,引腳金屬化層都必須兼容高溫焊料。

最常見(jiàn)的標(biāo)準(zhǔn)焊料合金熔點(diǎn)低于200°C。但是,有一些現(xiàn)成的合金可以列入"高熔點(diǎn)"(HMP)合金,其熔點(diǎn)遠(yuǎn)高于250°C。即便在這些情況下,對(duì)任何受應(yīng)力影響的焊料而言,其最高推薦工作溫度也比其熔點(diǎn)低40°C左右。例如,標(biāo)準(zhǔn)HMP焊料合金由5%的錫、93.5%的鉛和1.5%的銀組成,熔點(diǎn)為294°C,但其推薦工作溫度僅為255°C。9注意,BGA (球柵陣列)封裝有工廠粘結(jié)的焊料球,熔點(diǎn)可能不會(huì)太高。

最后,PCB本身也可能是焊接失敗的原因。標(biāo)準(zhǔn)FR4材料在130°C至180°C時(shí)可在任意位置發(fā)生玻璃化轉(zhuǎn)變,依具體成分而定。如果在該溫度以上使用(即使時(shí)間較短),也會(huì)出現(xiàn)擴(kuò)散和分層。聚酰亞胺是一種可靠的替代材料(Kapton中就采用了這種材料),其TG高達(dá)250°C,具體依成分而定。但是,聚酰亞胺的吸濕性極強(qiáng),可能會(huì)使PCB由于各種機(jī)制迅速出現(xiàn)故障,因此,控制其在濕氣中的暴露至關(guān)重要。近些年來(lái),業(yè)界引進(jìn)了吸濕性較小且能在高溫時(shí)保持完整的新型層壓材料。

驗(yàn)證、認(rèn)證與測(cè)試

在實(shí)驗(yàn)室驗(yàn)證高溫器件并非易事,因?yàn)楣こ處熜枰C合上述各項(xiàng)技術(shù)才能在極端溫度下測(cè)試器件性能。除了在建造測(cè)試夾具時(shí)采用特殊材料外,測(cè)試工程師還必須謹(jǐn)慎操作環(huán)境試驗(yàn)箱,使系統(tǒng)調(diào)整至所需的溫度變化。由于膨脹系數(shù)不匹配,快速溫度變化會(huì)對(duì)PCB板上的焊點(diǎn)造成損害,產(chǎn)生翹曲變形,并最終使系統(tǒng)過(guò)早出現(xiàn)故障。業(yè)界采用的原則是將溫度變化率保持在每分鐘3°C以下。

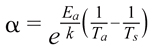

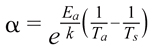

為了加快壽命與可靠性測(cè)試過(guò)程,在高溫下測(cè)試電子器件是一種可以接受的方法。這里需要引入一個(gè)加速系數(shù)α,根據(jù)Arrhenius方程計(jì)算:

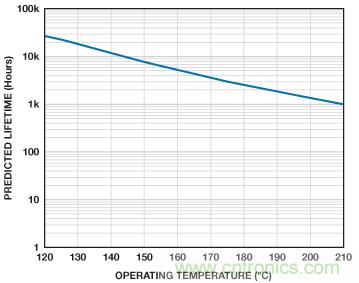

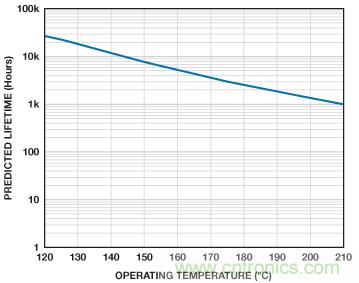

其中Ea為激活能,k為玻爾茲曼常數(shù),Ta為使用時(shí)的預(yù)期工作溫度,Ts為應(yīng)力溫度。雖然加速老化問(wèn)題對(duì)標(biāo)準(zhǔn)產(chǎn)品影響不大,但是,應(yīng)力溫度遠(yuǎn)高于額定溫度可能會(huì)引起新的故障機(jī)制,并導(dǎo)致結(jié)果不準(zhǔn)確。因此,為保證AD8229等高溫器件的終身可靠性,需要在210°C的最高額定溫度下進(jìn)行為期1000小時(shí)(大約六周)的高溫工作壽命 測(cè)試(HTOL)。在低溫情況下,預(yù)期壽命可以采用圖11所示的加速度關(guān)系進(jìn)行預(yù)測(cè)

圖11.AD8229壽命與工作溫度,1000小時(shí)(210°C)11

高溫IC的可靠特性測(cè)試還存在其他阻礙因素。例如,采用的測(cè)試和測(cè)量系統(tǒng)可靠性取決于其最薄弱的環(huán)節(jié)。這意味著長(zhǎng)期處于高溫下的每個(gè)要素自身的可靠性都必須優(yōu)于IC。系統(tǒng)如果不可靠,產(chǎn)生的數(shù)據(jù)就無(wú)法體現(xiàn)器件的長(zhǎng)期可靠性,并且使得整個(gè)過(guò)程不斷重復(fù),既昂貴又耗時(shí)。統(tǒng)計(jì)技術(shù)可以提高測(cè)試成功率,包括準(zhǔn)確加大測(cè)試樣本,以增加誤差余量,防止因DUT(受測(cè)試器件)故障導(dǎo)致系統(tǒng)過(guò)早出現(xiàn)故障。

另一個(gè)阻礙因素由保證極端情況下性能參數(shù)所需的生產(chǎn)環(huán)節(jié)造成,例如測(cè)試、探測(cè)和調(diào)整。開(kāi)發(fā)團(tuán)隊(duì)需要針對(duì)高溫產(chǎn)品對(duì)這些環(huán)節(jié)進(jìn)行定制。

高溫系統(tǒng)設(shè)計(jì)考慮因素

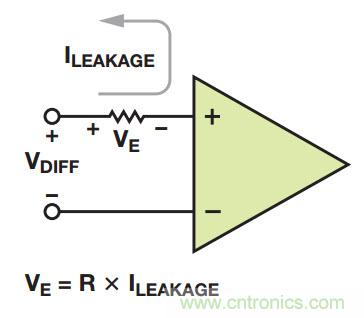

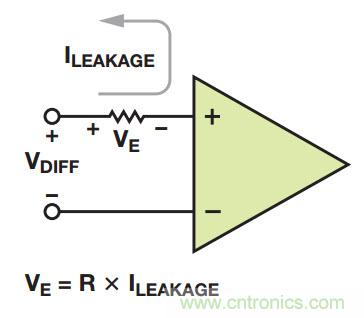

高溫工作電路的設(shè)計(jì)人員必須考慮IC參數(shù)和無(wú)源器件在寬溫度范圍內(nèi)的變化,特別關(guān)注其在極端溫度下的特性,以確保電路能夠在目標(biāo)限制內(nèi)工作。例如失調(diào)和輸入偏置漂移、增益誤差、溫度系數(shù)、電壓額定值、功耗、電路板泄露,以及其他分立器件(如ESD使用的器件和過(guò)壓保護(hù)器件)的固有泄露。例如,在高源阻抗與某放大器輸入端串聯(lián)時(shí),無(wú)用的漏電流(非放大器本身的偏置電流)會(huì)產(chǎn)生失調(diào),進(jìn)而引起偏置電流測(cè)量誤差(圖12)。

圖12.偏置電流和漏電流如何產(chǎn)生失調(diào)誤差

在所有情況下,高溫工作都會(huì)加重由焊劑、灰塵和冷凝等污染引起的電路板泄露。合理的布局有助于最大程度地減少上述影響,具體做法是在敏感節(jié)點(diǎn)之間提供足夠的空間,例如將放大器輸入和含噪聲的供電軌分離。

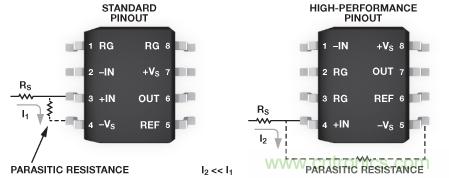

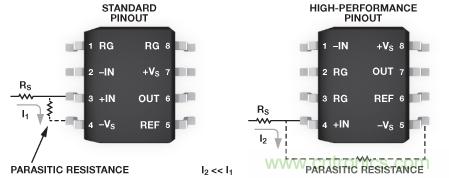

運(yùn)算放大器和儀表放大器的標(biāo)準(zhǔn)引腳排列方法是將其中一個(gè)輸入端放置在負(fù)電源端附近。這種做法會(huì)大大降低對(duì)PCB裝配后焊劑殘留的耐受能力,這些焊劑殘留會(huì)增加泄露。為了減少泄露,增加高頻CMRR,AD8229采用了與ADI公司其他精密儀表放大器相同的高性能引腳排列(圖13)。

圖13.器件引腳排列改進(jìn)有助于將寄生泄露降至最低

二極管、瞬態(tài)電壓抑制器(TVS)和其他半導(dǎo)體器件的泄露都會(huì)隨著溫度升高成指數(shù)遞增,而且許多情況下都比放大器的輸入偏置電流高出很多個(gè)數(shù)量級(jí)。在這些情況下,設(shè)計(jì)人員必須確保極端溫度下的泄露不會(huì)降低電路規(guī)格,使其超出所需限制。

如今,有多種無(wú)源器件可供高溫工作環(huán)境使用。電阻和電容在各種電路設(shè)計(jì)中十分常見(jiàn)。表1列出了市場(chǎng)上現(xiàn)有的一些器件。

Table 1. Examples of High-Temperature Resistors and Capacitors

注意,表面貼裝器件如果靠著PCB,引腳間就很容易產(chǎn)生泄露,因?yàn)楹竸埩粼谘b配結(jié)束后還會(huì)留在電路板底部。這些焊劑殘留會(huì)吸濕,從而增加高溫時(shí)的傳導(dǎo)率。此時(shí),表面貼裝器件中會(huì)出現(xiàn)寄生電阻(特性很難預(yù)測(cè)),可能會(huì)引起其他的電路誤差。要解決這一問(wèn)題,可以考慮選用尺寸較大的芯片、鷗翼引腳,或在特別敏感的電路區(qū)域采用通孔器件。最后,在裝配過(guò)程結(jié)束前再增加一道有效的電路板清洗環(huán)節(jié)(通常采用超聲或皂化劑),無(wú)用的殘留幾乎就能全部清除。

設(shè)計(jì)人員在設(shè)計(jì)惡劣環(huán)境下工作的系統(tǒng)時(shí),必須謹(jǐn)記熱管理要求。即使在用到高溫專用器件時(shí),也應(yīng)考慮與其功耗相關(guān)的自熱效應(yīng)。例如,AD8229的保證工作溫度高達(dá)210°C,相當(dāng)于一個(gè)小輸出電流負(fù)載。由驅(qū)動(dòng)高負(fù)載或永久故障條件(如輸出短路)造成的額外功耗會(huì)增加結(jié)溫,使其超過(guò)器件的最大額定值,大大降低放大器的工作壽命。請(qǐng)務(wù)必遵循推薦的散熱指南,并且注意電源調(diào)節(jié)器等鄰近熱源。

即使是高溫電阻,70°C以上時(shí)額定功率也會(huì)降低。應(yīng)特別注意目標(biāo)工作溫度時(shí)的電阻溫度額定值,尤其是在功耗相當(dāng)大的情況下。例如,假設(shè)額定值為200°C的電阻在190°C的環(huán)境溫度下工作,如果其因功耗產(chǎn)生的自熱為20°C,那么還是超過(guò)了額定值。

雖然許多無(wú)源器件可以承受高溫,但其結(jié)構(gòu)可能并不適合長(zhǎng)期處于沖擊振動(dòng)和高溫兼具的環(huán)境。此外,高溫電阻和電容制造商也明確規(guī)定了其在給定溫度下的工作壽命。使所有器件的工作壽命規(guī)格保持匹配對(duì)建立高度可靠的系統(tǒng)至關(guān)重要。最后,不要忘了,許多額定值達(dá)到高溫的器件可能需要降低額定值,以保持長(zhǎng)久工作。

案例研究:繪制烤箱中的熱梯度

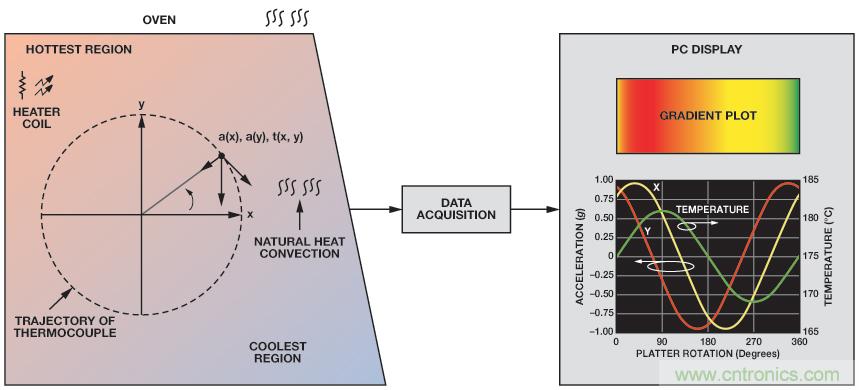

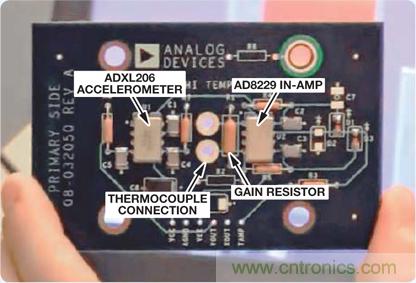

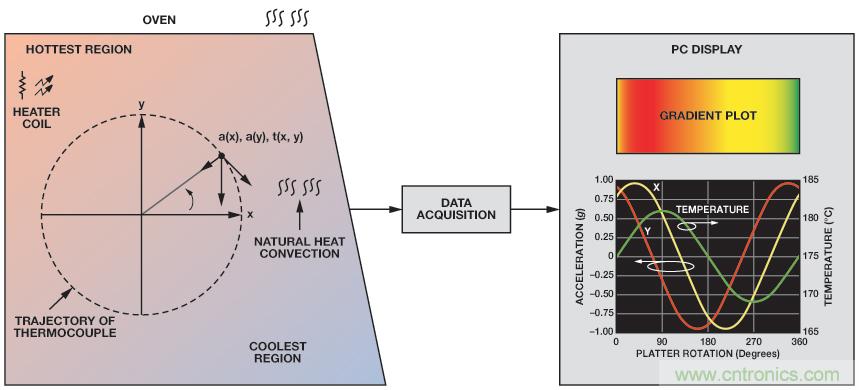

AD8229和ADXL206(雙軸加速度計(jì))在輕便安全的高溫環(huán)境下工作,可作為高溫應(yīng)用中兩種適當(dāng)?shù)钠骷M(jìn)行演示。演示采用了一個(gè)小型電烤箱,帶有一個(gè)旋轉(zhuǎn)組件,上方裝有高溫PCB,且能夠連續(xù)工作??鞠渲械募訜嵩挥陧敳扛浇?。這種設(shè)計(jì)會(huì)在烤箱內(nèi)產(chǎn)生較大的溫度梯度。旋轉(zhuǎn)機(jī)制用于同時(shí)測(cè)量溫度和位置的實(shí)驗(yàn)之中。

AD8229負(fù)責(zé)調(diào)理來(lái)自K型熱電偶的信號(hào),熱電偶在烤箱內(nèi)不斷旋轉(zhuǎn)。熱電偶探針伸出PCB約6英寸,目的是為了更好地測(cè)量烤箱溫度變化。同時(shí),ADXL206負(fù)責(zé)測(cè)量旋轉(zhuǎn)角度。三個(gè)信號(hào)(溫度梯度、x軸加速度和y軸加速度)通過(guò)一個(gè)額定值達(dá)到高溫工作條件的滑環(huán)(旋轉(zhuǎn)連接器)來(lái)傳送?;h(huán)可以保持與非旋轉(zhuǎn)線纜的連接,線纜連接至烤箱外的數(shù)據(jù)采集電路板。由于"冷結(jié)點(diǎn)"位于烤箱內(nèi)部,可以采用附加熱電偶為內(nèi)部溫度提供靜態(tài)參考。AD8495熱電偶放大器(也位于烤箱外)采用其集成冷結(jié)補(bǔ)償來(lái)調(diào)理附加熱電偶的信號(hào)。

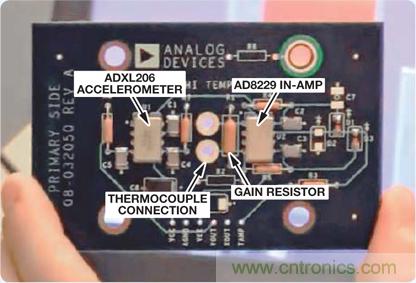

烤箱內(nèi)的電路板位于中心附近的旋轉(zhuǎn)組件上,該位置的溫度約為175°C。電路板結(jié)構(gòu)采用聚酰亞胺材料。銅層上的走線采用0.020英寸的最小寬度,以改進(jìn)銅與預(yù)浸材料的連接(圖14)。器件采用標(biāo)準(zhǔn)HMP焊料(5/93.5/1.5錫/鉛/銀)連接,并采用特氟龍鍍膜線連接電路板和滑環(huán)。

圖14.安裝器件的高溫PCB

所有的精密器件都采用通孔安裝。儀表放大器的增益通過(guò)一個(gè)25 ppm/°C的金屬薄膜電阻來(lái)設(shè)置。放大器在高增益下工作,因此,放大器到增益電阻的走線長(zhǎng)度應(yīng)盡可能短,以將銅電阻降至最低(4000 ppm/°C TC)。熱電偶和放大器的接口位于電路板中心,目的是在旋轉(zhuǎn)時(shí)維持溫度穩(wěn)定。熱電偶引腳應(yīng)盡可能靠近,以消除結(jié)點(diǎn)上無(wú)用的熱電動(dòng)勢(shì)效應(yīng)。

高溫鉭電容和C0G/NP0電容可對(duì)電源進(jìn)行去耦,并用作加速度計(jì)輸出的濾波器。

計(jì)算機(jī)處理四個(gè)不同來(lái)源的數(shù)據(jù):旋轉(zhuǎn)角度(矩形x和y分量)、內(nèi)部溫度梯度和參考溫度。綜合上述各項(xiàng)測(cè)量結(jié)果即可繪制出溫度梯度(圖15)。分析結(jié)果顯示,溫度變化達(dá)到25°C。正如預(yù)期,最高溫在烤箱后壁頂部旁邊的加熱元件附近。由于存在自然對(duì)流,烤箱頂部是烤箱內(nèi)部第二熱的區(qū)域。最低溫在熱電偶與加熱元件位置相反時(shí)測(cè)得。

該實(shí)驗(yàn)以簡(jiǎn)化形式表明,在惡劣環(huán)境下工作時(shí),記錄系統(tǒng)中集成的高溫器件如何提取有價(jià)值信息。

圖15.高溫演示圖

結(jié)論

許多(包括成熟與新興)應(yīng)用都需要能夠在極端高溫環(huán)境下工作的器件。過(guò)去,由于缺少額定值能夠在此類惡劣環(huán)境下工作的器件,設(shè)計(jì)這種可靠的系統(tǒng)十分困難。而現(xiàn)在,能夠在這些環(huán)境下工作的IC和支持器件都已出現(xiàn),既節(jié)省了工程設(shè)計(jì)時(shí)間,又降低了失敗風(fēng)險(xiǎn)。采用這種新技術(shù)并遵照高溫設(shè)計(jì)方法,就能使高性能系統(tǒng)在與之前可行環(huán)境相比更加極端的環(huán)境下可靠工作。

我們邀請(qǐng)您在中文技術(shù)論壇上的ADI社區(qū)對(duì)高溫電子器件發(fā)表評(píng)論.

參考電路

1A.E. I. Mehdi and Karimi K.J Brockschmidt, “A Case for High Temperature Electronics for Aerospace,” IMAPS Int’l. Conference on High Temperature Electronics (HiTEC), May 2006.

2R.A Normann, First High-Temperature Electronics Products Survey 2005, Sandia National Laboratories Sandia Report SAND2006-1580, April 2006.

3K.C Reinhardt and M. A. Marciniak, “Wide-Bandgap Power Electronics for the More Electric Aircraft,” in Proc. 3rd Int. High-Temperature Electronics Conf., Albuquerque, NM, June 1996, pp. I.9–I.15.

4B. Blalock, C Huque, L. Tolbert, M. Su, S. Islam, and R. Vijayaraghavan, “Silicon-on-Insulator Based High Temperature Electronics for Automotive Applications,” 2008 IEEE International Symposium on Industrial Electronics.

5J. L. Evans, J. R. Thompson, M. Christopher, P. Jacobsen, and R.W Johnson, “The Changing Automotive Environment: High-Temperature Electronics,” IEEE Trans. on Electronics Packaging Manufacturing, Vol. 27, No. 3, pp. 164-176, July 2004.

6E.R Hnatek, “Section 5: Thermal Management,” Practical Reliability of Electronic Equipment and Products, New York, NY: CRC Press, 2002.

7National Research Council, “Appendix A: Silicon as a High-Temperature Material,” Materials for High-Temperature Semiconductor Devices, Washington, DC: The National Academies Press, 1995.

8F.P McCluskey, R. Grzybowski, and T. Podlesak, High Temperature Electronics, CRC Press, New York, 1997.

9“Properties of Alloys of Multicore Solder Wires,” Technical Data Sheet, Henkel Technologies, August 2007.

10“Power Dissipation Considerations in High Precision Vishay Sfernice Thin Film Chips Resistors and Arrays (P, PRA, etc.) (High Temperature Applications),” Vishay Application Note, Doc. Number: 53047, Revision: March 2010.

11http://www.analog.com/hightemp.

推薦閱讀: