自進(jìn)入IC設(shè)計(jì)時(shí)代��,集成電路(IC)溫度傳感器不經(jīng)意就成為器件設(shè)計(jì)的一部分�����。IC設(shè)計(jì)人員歷經(jīng)波折,試圖將溫度對(duì)芯片系統(tǒng)的影響減到最小�����。峰回路轉(zhuǎn)����,一位IC設(shè)計(jì)師突然有了一個(gè)絕妙的想法:何不積極開拓利用有源電路p-n結(jié)的溫度行為,而不是局限于絞盡腦汁將其影響最小化�。而將數(shù)字功能集成到同一芯片的設(shè)計(jì)師更是腦洞大開,正是他們?cè)杏瞿壳暗臏囟葌鞲衅鱅C�����。

集成的溫度傳感器可以輕松解決-55至200ºC溫度范圍內(nèi)的大部分溫度感測(cè)難題����。

輸入端

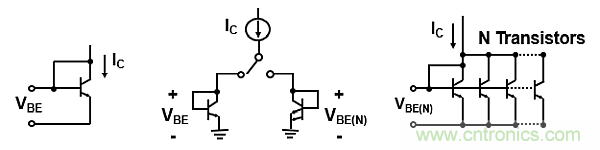

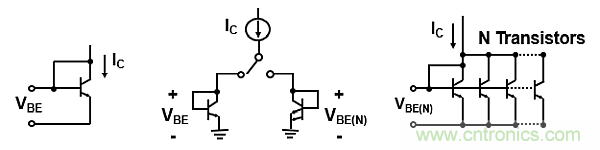

溫度傳感器IC的輸入是環(huán)境溫度。換句話說�,封裝周圍的環(huán)境溫度會(huì)改變內(nèi)部晶體管的行為(圖1)。

圖1:這一概念電路顯示了匹配的晶體管如何檢測(cè)溫度�����。

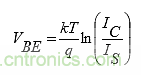

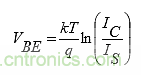

溫度感應(yīng)設(shè)計(jì)通過巧妙的配置和計(jì)算來消除晶體管飽和電流(IS)的影響。使用恒流源(IC)以及晶體管和等同晶體管陣列之間的開關(guān)很容易控制飽和電流�����。在圖1中�,我們看到VBE 和VBE(N)之間的差是如何輕松對(duì)應(yīng)溫度變化的。 公式(1)顯示了晶體管基極-發(fā)射極電壓VBE的值�。

公式( 1)

其中:

k是玻耳茲曼常數(shù),等于1.38×10-23J/K�����;

q等于1.6021765×10-19C����;

T是以K為單位的溫度�����。

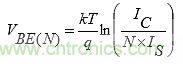

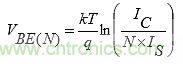

公式(2)顯示了許多并聯(lián)晶體管的基極-發(fā)射極的VBE(N)值����。

公式(2)

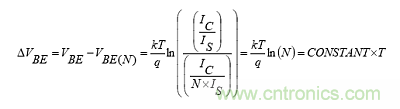

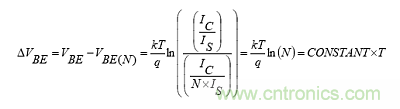

如果將電流源IC從一條引腳切換到另一條引腳,則公式(3)顯示了這兩個(gè)基極-發(fā)射極電壓之間的差�����。

公式(3)

通過計(jì)算,得出:

CONSTANT=k × ln(N)/q 或86.25×10-6 × ln(N)��。

從概念上講��,它讓你知道如何在IC級(jí)快速測(cè)量溫度�。對(duì)圖1中的電路做少許改進(jìn),IC溫度感測(cè)精度可高達(dá)±0.4ºC�。

輸出端

現(xiàn)在我們有了準(zhǔn)確的溫度讀數(shù),如何向外界呈現(xiàn)此最終數(shù)值很重要����。顯示溫度數(shù)據(jù)有兩種基本方法:模擬電壓或數(shù)字值。

模擬電壓輸出非常容易讀取��。使用適當(dāng)?shù)臏囟雀袘?yīng)裝置�,你可以捕獲模擬信號(hào),將其轉(zhuǎn)換為數(shù)字表示或回饋到電路中的某個(gè)點(diǎn)����。

溫度傳感器的數(shù)字輸出能力更有趣,有許多輸出類型可選�����,但主要是1線、2線或3線輸出��。

1線數(shù)字輸出可提供脈寬調(diào)制(PWM)的脈沖計(jì)數(shù)信號(hào)或簡(jiǎn)單的閾值/開關(guān)信號(hào)��。這兩種信號(hào)在風(fēng)扇控制電路中都很有用����。2線數(shù)字輸出提供I2C或SMBus信號(hào)。數(shù)字結(jié)果是內(nèi)部模數(shù)轉(zhuǎn)換器的副產(chǎn)品�����。你還可以看到代表閾值溫度和可能的錯(cuò)誤條件的數(shù)字輸出�����。3線數(shù)字輸出提供一個(gè)SPI接口����。

溫度傳感器件的晶圓級(jí)封裝

每個(gè)產(chǎn)品都有從粗陋到精細(xì)的發(fā)展過程�����,溫度傳感器系列也在不斷改進(jìn)�。該產(chǎn)品系列接下來將在器件封裝的尺寸上有巨大突破。最新溫度傳感器件的外殼采用晶圓級(jí)封裝(WLP)。

1998年�,桑迪亞國(guó)家實(shí)驗(yàn)室和富士通開發(fā)了WLP。該封裝在切割工藝之前�,已完成晶圓級(jí)制造,其組裝以標(biāo)準(zhǔn)的表面貼裝技術(shù)(SMT)實(shí)現(xiàn)����。

這種封裝技術(shù)帶來了超小型封裝外形和低θ結(jié)-環(huán)境值。這一代溫度傳感器的尺寸使采用標(biāo)準(zhǔn)0603封裝的標(biāo)準(zhǔn)0.1μF電容相形見絀(圖2)����。

圖2:WLP溫度傳感器(U1/MAX31875)尺寸比SMT的0.1μF電容(C1)小。

在飯桌上

因?yàn)樾路庋b尺寸小��,你可以將溫度傳感器任意放置在PCB上�,就像你做晚餐時(shí)撒鹽和胡椒面一樣。最新一代的溫度傳感器可以在僅占0.76mm2 PCB面積的封裝內(nèi)實(shí)現(xiàn)±0.4ºC的精度��。那么�,明天上什么菜?